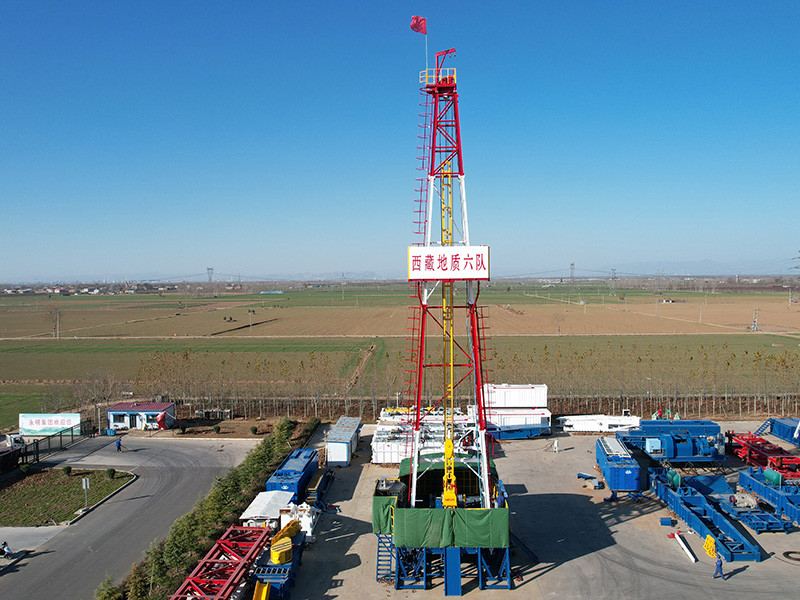

國外石油鉆機發展現狀分析

時間:2018-11-08 作者: 超級管理員 閱讀次數:1508次

石油鉆機發展現狀分析(國外)

20世紀90年代以來,為了使我國的石油工業滿足國民經濟日益增長的需要,河北永明地質工程機械有限公司也確定開拓石油機械行業的宏偉目標,國家提出了“利用國內外兩種資源和開發國內外兩個市場”的發展戰略。根據這二發展戰略和“穩定東部,發展西部”、“油氣并舉,向氣傾斜”及“開發藍色國土,發展海洋石油”的指導方針,我國的石油鉆機在標準化水平、I技術和制造水平及研究開發能力、產品質量和品種等方面又有了較大的提高和發展。本文主要介紹了國內石油鉆機的發展及應用現狀。

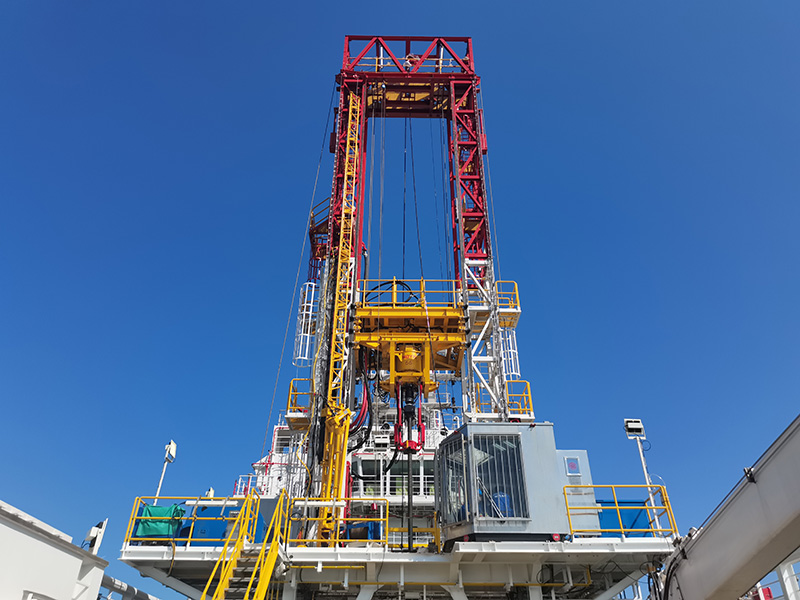

交流變頻電驅動石油鉆機

交流變頻調速電驅動石油鉆機(AC—GTO—AC石油鉆機)是國外新發展起來的一種先進的電動石油鉆機。這種鉆機在滿足石油鉆井工藝要求方面具有現用機械驅動鉆機和直流電驅動鉆機無可比擬的優越性能。這種鉆機的核心技術就是采用了交流變頻調速技術。交流變頻調速技術是一種涉及電動機理論、自動控制理論、電路拓樸理論、電力電子技術、微電子及計算機技術的綜合性交叉技術。專家認為交流變頻電驅動鉆機是現代高新技術與石油鉆井機械的有機結合,具有強大的生命力,是當代石油鉆機的發展趨勢。

近年來,由于上述技術和可自關斷全控技術、脈寬調制技術(PWM)、電機控制技術、矢量控制技術及直接力矩控制技術的飛速發展和應用,促進了交流變頻調速技術的迅猛發展,交流變頻調遣陛能,已完全達到石油鉆井工藝對鉆機驅動傳動系統調速性能的要求。

為了使油田電網供電的固定工頻(50I--Iz)輸出后成為可變頻率,通常采用整流技術,把工頻經過整流變為直流,再通過逆變技術,把直流變成可調的交流。原來采用不可自關斷的半控器件,需要強迫換流來實現逆變,而強迫換流則需要輔助直流電源。用于換流的電源器件、電感及電容,造成逆變電路體積龐大、投資增大、換流損耗大、逆變效率低、可靠性差和由于半控器件開關頻率低很難采用脈寬調制技術等問題。應用可關斷全控技術以后,由于可關斷器件不需要輔助換流電路、全控器件開關頻率高、可靠性高、電壓控制、驅動功率小、驅動電路容易實現等優越性能,克服了采用不可白關斷半控器件造成逆變電路的一系列問題。PWM技術的應用,使電機力矩脈動減小,諧波分量減小,滿足了交流電機的供電要求。另外,PWM技術在調節頻率的同時,通過控制輸出電壓脈沖的寬度,調節輸出交流電壓的幅值,實現在逆變橋同時調節輸出頻率及電壓。矢量控制技術通過對三相電機的3/2變換把三相的量,解耦成類似直流電機的勵磁分量及轉矩分量,并對其量獨立控制,再經過2/3變換成交流供電的三相量來控制電機,保證了力矩控制的線性關系,從而達到了直流電機的控制特性。隨著微電子技術及計算機技術的發展,法國AL—STON等公司已推出成熟的矢量控制型交流變頻器,并成功地應用于石油鉆機系統。ALSTON公司生產的交流變頻石油鉆機代表了當今世界交流變頻鉆機的一流水平。該鉆機控制系統為分布式,其主控系統可以實時處理各種操作指令,監控各子系統的運行,及時處理故障,通過網絡同各子系統進行數據交換,通過互聯網完成同外界的信息交換。該鉆機有以下各子系統:扭矩控制系統(頂驅或轉盤控制系統)、剎車控制系統、平衡控制系統、游車控制系統、灌注控制系統、鉆井泵及能量回饋控制系統等。各子系統同主控系統共同實現高級控制策略。各子系統采用閉環系統控制,每個子系統具有智能化和自適應功能。各子系統通過各算法程序保證鉆機在各種復雜工況下實現最佳工作,如扭矩控制系統的結構是:交流電機、交流變頻器、可編程控制器(ALSPAl800k光電編碼器。當系統閉環后,該控制能保證鉆具平穩,減少鉆具振動(軟扭矩控制),并能保證鉆具在零轉速下實現滿轉矩輸出,同時實時與主控制系統進行數據/指令/狀態的傳輸,實現現場控制。該鉆機的分布式控制系統具有易操作。高精度、高可靠性、人工智能化、自動化和可控制等性能。當鉆機的控制系統運行時,司鉆能通過TV顯示器(視頻,圖形化界面)了解各種參數的變化,.并實時自檢各系統的工作狀態。當發生故障時,能及時報警,在報警的同時,能檢測出發生故障的子系統及模塊代碼,并對故障同時進行智能分級處理。出現嚴重故障時,能自動啟動輔助系統,保證鉆機工作正常運行,同時,根據故障代碼使系統快速恢復。

由于AC—GTO—AC石油鉆機的優越性能,國外鉆井承包商紛紛發展AC—GTO—AC石油鉆機,僅1997年下半年至1998年9月,英國北海油田的很多海上平臺選用了交流變頻石油鉆機,而且把許多平臺的直流驅動裝置改造為交流驅動。僅1998年上半年,ALSTON在英國的CEGELEC BAUTAIL DIVISION子公司就承接了斯倫倍爾石油公司5套AC—GTO—AC石油鉆機,同時還負責對北海平臺AC-SCR-De鉆機進行改造。

采用交流變頻調速技術的AG—GTO—AC石油鉆機與機械驅動石油鉆機和AC—SCR—DC石油鉆機相比,具有突出的特點。

激光石油鉆機

據資料介紹,美國計劃在21世紀使用激光鉆井。美國芝加哥天然氣研究所(GRI)與美科羅拉多礦業學院、麻省理工學院、雷克伍德公司、菲利普斯及美國空軍和陸軍合作,聯合開展一項激光鉆機的研究計劃,該計劃約于2000年完成。GRI的主要技術負責人理查德克說:激光鉆井將使21世紀的石油天然氣鉆井發生革命性變化。激光鉆井將像本世紀初的旋轉鉆井替代頓鉆一樣帶來徹底的技術突破。激光鉆井技術的優點是:可降低鉆井成本,提高機械鉆速,改善井控,減少鉆機平均工作天數、鉆頭磨損和起下鉆時間,激光鉆井可精確地控制井眼,并能在井眼周圍形成一層堅硬的玻璃化外皮,可最大限度地減少或取消同心套管。

該項計劃的實驗室研究工作將在美國陸軍的高能激光系統試驗室和美國空軍的定向能量實驗室完成。試驗中將使用美國國防部星球大戰計劃開發的2臺強大、有效的高能激光器。

一臺是中紅外高級化學(MIRACL)兆瓦級激光器。該激光器發出的能量,能洞穿數英里外的戰術和戰略目標,并能燒穿軟巖石礦物質固體材料。菲利普斯公司用MIRACL激光器進行鉆孔試驗,激光束在1s鐘內可穿透60mm厚的砂巖一頁巖一砂巖夾層,其穿透速度至少是目前常規鉆井的100倍。

另一臺是化學氧化碘激光器(COIL),該激光器是用于空對空防御并能跟蹤摧毀導彈的高能激光器。將該激光器用于深度超過4500m的鉆井和完井,可以解決井控、側鉆和定向鉆井等問題。由于COIL精度高,范圍大,具有很高的輸出功率,并能在光纖中耦合,故適用于鉆很深的油氣井,且成本較低。GRI稱,還有兩種激光器:一種是高能放電同軸碘激光器,該激光器是用于研究各種環境下激光束對多種材料的影響;另一種是LDD激光器,該激光器是用于研究強激光與不同軟巖石礦物之間的相互關系。LDD已進行了4.5×104s以上的激光一材料試驗,且LDD的運作費用相當低。GRI專家認為,對激光鉆井的研究,將促進井下激光鉆井機械、鉆常規井和小井眼井(連續油管)的激光鉆頭、激光射孔工具、側鉆及定向激光鉆具的發展。

新型液壓石油鉆機

20世紀90年代初期,挪威Mari Time液壓裝置公司與英國石油公司聯合研制成功一種新型液壓石油鉆機。該鉆機采用液缸作為提升機構,取消了傳統的絞車、井架和游車等常規設備。整臺鉆機由雙液缸、游動軛、提升鋼絲繩、平衡器總成、液缸導向架、頂部驅動裝置和液壓系統等部件組成。

雙作用的液缸由鉆臺上可分開的凸緣支承著,凸緣移走后,臺上的孔洞可讓液缸下降通過或進行檢修。活塞桿涂有防腐抗磨、經久耐用的陶瓷層。

游動軛是由軛主體、4個直徑為2.8m的滑輪和2個導向座組成。導向滾筒在液缸導架的導軌上移動,活塞桿固定在導向座最頂部。游動軛主體裝有滑輪,用銷子釘在導向座高處,滑輪上的軸則定位在軛主體底處,以保證整個總成平衡,即使在加速或減速時,甚至沖程速度不均時,也能保證活塞桿引導穩定,這就允許液缸力在不均勻的情況下仍能使軛主體在新位置上保持平衡。4個大直徑滑輪在軸的雙滾柱軸承上滑動,滑輪槽可裝2根鋼繩,還有一個槽可裝供頂驅裝置用的軟管或電纜。這不僅解決了軟管懸掛在井架上的問題,而且在立管和鵝頸管取消后仍可改善鉆井液的水力條件。

8根提升鋼絲繩,長度固定,平行排列,一端接頂驅裝置(為取消游車),另一端接鉆臺上的平衡器總成。該總成用以補償液缸動作的不平衡。吸收各繩不均勻的彈性,保證各載荷均勻。鋼繩的破斷安全系數為4.0~4.5。

液缸導向器取代了塔式(或輕便)井架。此架只起導向作用,不供提升,外形為正方中空截面,用搭接焊焊成,導軌也在導向架上,故不需留安全空隙,也不存在過去游車游動到天車或鉆臺上的問題。

頂部驅動裝置與常規的一樣,只有兩個例外,一是提環用鏈連接,一是進鉆井液的鵝管,其面向上,以便軟管從上面滑輪進入。

液壓系統有4臺泵,可通過電動機或柴油機驅動提供提升能力,但僅為恒定速度的1/4,節省動力。剎車由液缸底部的節流閥控制。蓄能器是主循環系統的重要組成,它有足夠能力處理容積變化,并具有充分的升壓力和立根提升時的最大速度。

軟管石油鉆機

早在20世紀50~70年代國外已開始研制軟管鉆機和應用軟管鉆井技術鉆井,但真正進行工業應用還是在90年代初期。1991年,美國Oryx能源公司應用2in連續軟管和井下馬達在美國得克薩斯鉆了一口1062m的水平井;1992年,美國道威爾公司用13/4in連續軟管和31/16 in泥漿馬達在法國巴黎盆地鉆了一口總長1274.7m的井。由于軟管鉆井技術表現出的優越性和相關配套技術裝備的發展與進步,90年代以來一直保持著強勁的迅速發展的勢頭。

據美國CTES(美國連續軟管工程公司)統計,1991年用連續軟管鉆井技術鉆了4口井,1992年鉆了14口井,1993年鉆了30口井,1994年鉆了150口井,1995年鉆了356口井,1996年鉆了410口井,1997年鉆了600口井,而且1997年殼牌英國勘探與生產公司在北海應用軟管鉆井技術在垂深3860m處成功地進行了側鉆,創造了利用軟管鉆井技術側鉆垂深最大的紀錄。現在全世界應用軟管鉆井技術鉆井的國家有美國、加拿大、法國、英國、荷蘭等國家,其中,美國、加拿大是應用軟管鉆井技術鉆井最多、最活躍的國家。

之所以軟管鉆井技術發展得如此迅速,主要是因為這項技術具有較突出的優越性和90年代以來軟管鉆井設備與工具的技術進步。

2.近年來連續軟管鉆井設備的新發展

美國XL、TSL等公司近年來開發了一種電動連續軟管鉆井系統——電動井下鉆具組合。這種鉆具組合用電潛泵馬達取代了常規的螺桿鉆具,為了降低輸出軸的轉速和更好地適應鉆井環境,電潛泵馬達與行星齒輪傳動箱相連。該馬達由地面上一臺與變速驅動裝置相連的計算機控制。開發出的控制軟件可以采集、記錄來自馬達的實時鉆井數據,并為司鉆等技術人員提供實用的鉆井信息,提高對鉆井過程的反饋和控制能力。該鉆具組合由連續軟管連接器、潤滑油補償系統、電動馬達、傳動箱、旋轉密封裝置和驅動軸下端的軸承組組成。鉆具組合的動力是由計算機控制的地面變速驅動裝置提供的。司鉆通過計算機顯示屏監測鉆頭轉速和根據馬達電流與鉆頭轉速計算扭矩,各種參數可根據鉆井環境的要求迅速轉化和改變。這種電動連續軟管鉆井系統已順利通過試驗并顯示出以下特點:

該電動連續軟管鉆井系統的最終目標是研制成功一種集井下測量和地質導向的全自動鉆井系統。

套管石油鉆機

套管鉆井是一種全新的鉆井工藝技術,被譽為是21世紀的前沿鉆井技術之一。與套管鉆井工藝相配套的套管鉆機取消了常規的鉆桿,用套管代替鉆桿進行鉆井。1995年以來Tesco公司研制了一種用于套管鉆井的新型鉆井裝備——套管鉆機。鉆機安裝在拖車上,采用電一液驅動的頂驅裝置,通過套管傳遞扭矩,并帶動安裝在套管底部鉆具組上的鉆頭旋轉鉆進。鉆頭固定在一個專用鉆具組的前部,鉆具組鎖定在套管的底部,并用鋼絲繩與鉆臺上起下鉆頭的專用絞車相連,當需要換鉆頭時,將鎖定裝置打開,利用絞車將鉆具起出,更換新鉆頭后再用絞車將鉆具送入井底,鎖定在套管底部,操作非常方便迅速。套管鉆井中的鉆頭直徑小于套管內徑,若需鉆出大于套管外徑的井眼,則需在鉆頭上部的鉆具上裝一可以收縮的擴孔鉆頭,鉆進時,擴孔鉆頭張開,這樣就可以鉆出大于套管外徑的井眼。鉆機的鉆進過程也就是下套管的過程,套管下到井里不再提起,完鉆后即可進行固井。1998年6月Tesco公司用新型的套管鉆機成功地進行了鉆井試驗,并獲得了兩項美國專利。

套管鉆井技術是一項正在迅速發展的技術,有著廣闊的應用前景。套管鉆機是一種新型的鉆井設備,隨著套管鉆井工藝技術的完善和推廣,套管鉆機也必將會得到進一步的發展。

小井眼石油鉆機

國外研究小井眼石油鉆井技術的歷史比較早,但這一鉆井技術真正引起世界石油界的普遍關注和對小井眼鉆機的技術開發還是近十來年的事。20世紀80年代以來,由于國際油氣價格持續低迷,整個世界石油工業很不景氣,加上世界各國環境保護意識的增強,各國對環境保護的呼聲和要求越來越高,許多國家制定了保護環境的法律法規,嚴格限制包括石油工業在內的污染、排放和噪音,從而大大增加了對石油鉆井工程中的環保壓力和環保費用。各大石油公司和鉆井公司為了生存,為了獲取更大的經濟效益,千方百計尋找降低勘探開發成本、提高經濟效益與自身競爭力的方法和途徑。進入90年代以后許多石油公司投入很大的力量開展小井眼鉆井技術的研究和實際應用,進而促進了小井眼石油鉆機在世界上的迅速發展。

由于小井眼鉆井技術在降低油氣勘探和開發成本、提高經濟效益、減輕環境污染等方面比常規鉆井具有十分突出的優越性,另外,原來一直困撓小井眼鉆井技術發展的錄井、鉆速、采油、鉆壓等技術障礙已被解決,故瑞典勘探石油集團、比利時、澳大利亞、英國的BP公司、法國的TEP公司、加拿大CS資源公司、美國AMOCO公司等許多國家的石油公司積極研制小井眼石油鉆機。

重型石油鉆機

1997年8月,德國石油化工公司研制成功一種T160型重型石油鉆機。

該鉆機的主要性能指標:

鉆井深度 5800 m

裝機功率 4780 kW

發動機功率 4x1195 kW

最大鉆柱重量 375 t

最大鉤載 580 t

頂驅裝置功率 735.5 kW

絞車功率 1838.7 kW

鉆井泵功率 2×1618 kW

轉盤開口直徑 950 mm

井架高度 61 m

鉆臺高度 11 m

該鉆機的主要性能特點:

(1)整個鉆機是由現代化的操作臺控制;司鉆可以坐著操作;各重要鉆井設備的參數由操作臺上的鉆壓表、鉆速表、壓力表的數字顯示系統顯示。

(2)鉆機的動力由4臺CAT3512型B系列12缸渦輪增壓柴油機提供,每臺發動機驅動一臺不萊梅Zeppel Ach’tm公司提供的Leroy—Somer交流發電機。電動直接噴油較常規預燃室的燃料消耗減少約12%;發動機放在一個3m×3m×12m,重28t的箱體內,最大限度地減少了噪音。通過SCR電橋將電流分配給鉆井泵、絞車和頂驅裝置的直流電動機并驅動各鉆井設備。

(3)鉆機的絞車型號為GH一2500EG,由兩臺GE一752高扭矩電動機驅動。該絞車取消了帶式剎車,另裝有電磁渦流剎車和緊急剎車及停機時用的制動盤。渦流剎車的型號為Wlmagco一7838。絞車上還裝有自動送鉆裝置,當大鉤載荷為250t,機械鉆速不超過60m/h時可以自動調節,當主驅動裝置失靈時還可起下全部鉆井設備。絞車結構緊湊,全部置于3m×3m×12m,重63t的隔音箱體內。為了增加鉆臺的工作面積與視野,為了作業時的安全性和減少噪音,絞車放在鉆臺后邊冷卻罐的上邊。

(4)鉆井泵為兩臺National 14一P一220三缸單作用泵,每臺泵由兩臺GE一752高扭矩電動機驅動,每臺泵重55t。由于泵的功率大,可滿足鉆井新技術提高機械鉆速的要求。由于泵有足夠的功率儲備,故可以大大減少泵的磨損。深井清水高壓循環泵壓可達51.7MPa(75001bf/in2),立管、水龍帶、頂部驅動等高壓系統的工作壓力為50MPa(72521bf/in2)。

(5)鉆機的頂驅裝置為電動式,型號為DDM 650LV,挪威生產。由一臺GE一752電動機驅動。

(6)該鉆機配有一臺型號為1898型的液壓遙控的鐵鉆工,可以上卸3.5~9.5in鉆桿和加重鉆桿,從而保證了起下鉆作業的安全。該鐵鉆工上扣扭矩十分精確,對鉆柱有良好的保護作用。

(7)井架各節連接為插接組合式,不是螺紋連接,故井架的安裝拆卸十分方便省時。llm×llm的鉆臺周圍有一15cm厚的隔墻。井架與底座總重420t。除井架與底座外,其他設備沒有超過3m×3m×14m的大件,故運輸十分方便。

科研用石油鉆機

據資料介紹,美阿莫科公司新設計了一種用于鉆井技術和巖石物理技術試驗的第11號科研鉆機。該鉆機已在美國俄克拉何馬州阿莫科公司試驗基地投人使用,并取代了原來的“藍色鉆機”。

新設計的第11號科研鉆機和試驗基地具有以下特點:

(1)該鉆機在設計上有帶樞軸的導軌系統,鉆機可沿一半圓軌道滑動搬遷,搬遷時間由原來的2~3d縮短到2~3h。

(2)該鉆機的起下鉆速度比“藍色鉆機”提高了75%,利用一個輔助小鼠洞能用18m立根鉆進。

(3)該鉆機配有小井眼的41/2in鋁質鉆桿和27/8m鋼質鉆桿。

(4)該鉆機的井架高32.6m,液壓動力水龍頭在250r/min時的額定扭矩約為5kN·m。

(5)該鉆機有兩個轉盤,其卡瓦座尺寸分別為171/2in和271/2in。

(6)該鉆機提升系統的額定載荷能力為89×104N。

(7)該鉆機的鉆井液系統由6個罐組成,總容積為48m3;鉆機配有一臺三缸鉆井泵,泵送能力為490~2650L/min;考慮試驗中采用低排量的需要,還配有幾臺小型鉆井泵。

(8)鉆機的固控系統包括兩臺超細振動篩及相關配套設備。

(9)試驗基地備有鉆小井眼井和短半徑井用的修井機,其額定鉆深能力600m,額定大

鉤載荷18×104N。

(10)試驗基地有一套阿莫科高速鉆井技術試驗設備,這套高速鉆井系統包括:鉆井和完井試驗設備、鉆井水參數試驗閉環系統、固控試驗設備、鉆井/模擬系統室內鉆機等。

(11)該試驗基地的地質條件具有多樣性;且各種地層埋藏淺,有365m賓夕法尼亞系地層、 121m泥盆系/密西西比系層段和701m寒武系/奧陶系地層。

超高壓射流鉆井設備

美國Flowdrill公司研制出二種雙管鉆井系統,從鉆桿內中心高壓管中輸入IOOMPa的高壓鉆井液,井底噴嘴的射流速度高達200m/s,壓力降達80MPa;在硬巖石中的鉆速比常規旋轉鉆井法提高405倍。這一超高壓射流鉆井法已用于工業淺井鉆井,用80一IOOMPa的高壓液流可以鉆破巖石。這一雙管高壓射流鉆井系統專家認為只能用于淺井鉆井。

交流變頻屯驅動鉆機絞車

美國NAT7 L—OILWELL—DRECO公司、C—EMSCO公司、IDECO公司和德國WIRTH公司交流變額石油鉆機絞車的性能參數見表1—2,其

上一篇:加快煤層氣抽采利用新政

上一篇:加快煤層氣抽采利用新政

下一篇:河北永明:不斷創新,引領市場

400-0319-160

400-0319-160

搜索

搜索